Раскрой металла — это обязательный этап при изготовлении любых металлоконструкций. Оптимизация раскроя сортового, пруткового, полосового, листового проката или труб обеспечивает рациональное планирование его потребности и экономное использование металлопроката в производстве.

Технология раскроя металла

Продуманный подход к раскрою на детали листа или другого сортового проката определяет минимальный расход материала по массе, отходу или стоимости на комплект заготовок.

Технологически процесс начинается с тщательной подготовки и расчетов. Наиболее важный этап этой подготовки — размерный анализ. Он позволяет согласовать размеры готовой детали с размерами исходной заготовки с учетом припусков.

Для решения задачи оптимального раскроя листового проката используют специальные алгоритмы оптимизации, включая методы линейного и нелинейного программирования. На российских предприятиях применяют широкий спектр программных комплексов. Исторически лидируют международные продукты — SigmaNest, TruTops (TRUMPF), BySoft (Bystronic). В условиях импортозамещения активно развиваются и внедряются отечественные решения — «Астра Резка», «Компас-Раскрой», «Вертикаль». При этом сохраняются альтернативные зарубежные системы, такие как Radan или AlphaCAM.

В результате расчетов создают оптимальный план расположения заготовок — карту раскроя, которая является основой для установления норм расхода.

Карта раскроя: что это такое

Карта раскроя — оптимальный план расположения заготовок на исходном материале (листе или плите). На практике — это файл для загрузки в память станка, который содержит исчерпывающий набор информации для операции. По этой информации станок делает листовой раскрой. Основная функция карты заключается в обеспечении максимально экономного использования материалов, а также оптимизации времени работы оборудования.

Назначение карты:

- Служит основой для установления прогрессивных, технически обоснованных норм расхода.

- Обеспечивает сокращение отходов, повышение производительности труда.

- Облегчает вырезку заготовок сложной формы.

- Используется с целью учета комплектности.

- Работает как элемент учетной системы, связанной с единой системой управления производства. Служит выходной информацией информационно-вычислительного центра в условиях централизованного раскроя, обеспечивает связь между различными службами предприятия — снабжение, конструкторский отдел, планово-производственный отдел, заготовительный цех.

Таким образом, карта раскроя, полученная на основе математического моделирования — основной элемент в нормировании расхода ресурсов. А наиболее объективной оценкой экономичности раскроя является коэффициент раскроя материала.

Коэффициент раскроя металла: расчет, значение

Для учета расходования листовых материалов на производстве используют коэффициент раскроя.

Коэффициент раскроя металла — это отношение площадей деталей (без площади отверстий, если они имеются) к площади листа (полосы, ленты), из которого вырезаются заготовки или готовые детали:

где:

Крас — коэффициент раскроя материала;

Sд, Sл — площадь детали и листа, мм2;

n — количество полученных из листа деталей, штуки;

f — площадь поверхности контура детали, мм2;

B и L — ширина и длина листа (полосы, ленты), мм.

Крас= Sд/Sл или Крас= nf/BL,

где:

Крас — коэффициент раскроя материала;

Sд, Sл — площадь детали и листа, мм2;

n — количество полученных из листа деталей, штуки;

f — площадь поверхности контура детали, мм2;

B и L — ширина и длина листа (полосы, ленты), мм.

По сути, коэффициент раскроя металла отражает эффективность использования материальных ресурсов в производстве. Чем ближе этот коэффициент к единице, тем рациональнее используется металлопрокат.

Оптимизация раскроя с помощью теоретического анализа — экономико-математических методов — позволяет значительно повысить коэффициент раскроя:

- для пруткового проката — до 2-5%,

- для листовых материалов — до 3-10%.

Современные виды и способы раскроя металла

Рубка гильотиной

Применяют для резки листовых материалов. Для толщин 0,45-2,5 мм используют простые механические приспособления, а для более толстых металлов — 20 мм — электрические или пневматические ножницы гильотинного типа.

Преимущества:

- Высокая скорость работы с тонколистовыми заготовками.

- Возможность выполнять прямой чистый рез.

Недостатки:

- Возможность выполнять только прямой рез.

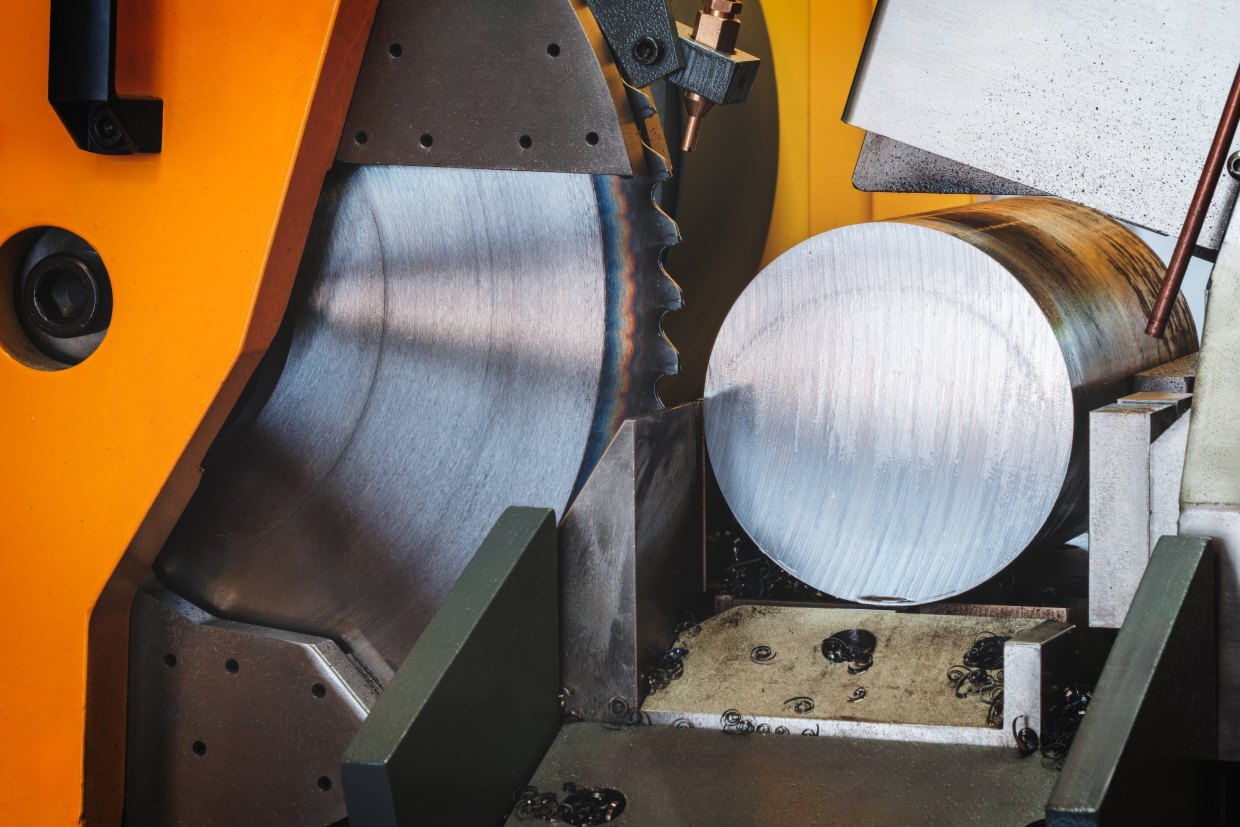

Резка ленточными или дисковыми пилами

Применяют для раскроя круглого или прямоугольного проката, профилей, труб. Возможность распила твердых и жаропрочных металлов, обеспечивая высокую точность, минимальный отход материала. При выборе этого способа раскроя толщина пропила составляет 0,08 см.

Преимущества:

- Высокая производительность.

- Возможность выполнять как прямой рез, так и рез под углом.

- Высокая точность реза.

- Минимальная ширина пропила.

Недостатки:

- Невозможность выполнения фигурного реза.

Лазерная резка

Высокотехнологичный метод раскроя листового металла, востребован в промышленности, строительстве. Основан на способности лазерного луча нагревать и расплавлять обрабатываемый материал. При этом мощность лазера корректируется в зависимости от плотности материала — углеродистой, нержавеющей стали, титана или цветных металлов.

Обеспечивает экономию благодаря малой ширине разреза — всего 1,2 мм. Максимальная толщина реза не превышает 20 мм. Расходные материалы — электроэнергия, газ.

Преимущества лазерной технологии:

- Высокая скорость работы с тонколистовыми заготовками.

- Возможность получения различных форм, а также сложных геометрических конфигураций.

- Незначительная зона термического воздействия.

- Отсутствие деформации.

- Возможность полностью автоматизировать процесс.

Недостатки:

- Высокая стоимость установки, а также ее обслуживания, ремонта.

- Термическое воздействие может приводить к изменениям в структуре металла.

- Высокая энергоемкость процесса.

- Узкий диапазон обрабатываемых материалов, их толщины.

- Невозможность разрезать светопропускающие материалы.

- Выделение вредных газов.

Плазменный раскрой

Принцип работы оборудования плазменной резки основан на свойствах плазменной дуги – она местно расплавляет и удаляет материал с места разреза. При этом обычно используют постоянный ток прямого действия.

Такой способ позволяет резать любые металлы и их сплавы, включая углеродистую, нержавеющую или высоколегированную стали, чугун, медь, латунь, бронзу, алюминий, титан, а также биметаллы.

В отличие от лазерной технологии, плазменная позволяет обрабатывать материалы максимальной толщины. В техпаспорте к такому оборудованию именно этот показатель, для углеродистой стали, указывается в качестве максимального. Однако, если приобретается аппарат для резки, например, меди, необходимо скорректировать толщину металла на 30%.

В качестве расходных материалов используют электроэнергию и газ, нейтральный или раскисляющий. Нейтральный газ, например, аргон, не вступает в реакцию с металлом, стабилизирует плазменную дугу. Раскисляющий, например, кислород, активно взаимодействует с расплавом, улучшая качество среза, ускоряя раскрой.

Преимущества плазменной резки:

- Возможность автоматизации процессов.

- Оборудование, как правило, имеет доступные цены.

- Обеспечивает резку листовых материалов малой, средней толщины — до 80 мм.

- Высокая скорость рабочего процесса.

К скорости предъявляют определенные требования. При ее падении неэффективно расходуется плазмообразующий газ. Это приводит к накоплению трудноудалимого шлака на обратной стороне заготовки. К таким же последствиям приводит и излишне высокая скорость, при которой происходит осцилляция плазменной дуги.

Как и у любого другого метода, у плазменной резки есть ограничения:

- Подходит только для токопроводящих материалов.

- Существует риск появления микротрещин, оплавлений, обгораний, а также структурных изменений в материале.

- Высокий уровень шума, необходимость защиты от УФ-излучения.

- Потребность в последующей обработке мест разреза.

- Риск создания взрыво-, пожароопасной ситуации.

- Низкая экологичность процесса, вредное воздействие на окружающую среду, выделение газов во время резки, необходимость устройства мощной вентиляции при работе в закрытых помещениях.

Газокислородный раскрой

Кислородная резка — термический метод раскроя деталей, который отличается низкой стоимостью оборудования, незначительными расходами при обслуживании. В качестве расходных материалов — газ для нагрева и газ для резки.

Этот метод наиболее эффективен при работе с материалами большой толщины, но подходит только для углеродистых сталей. Позволяет обрабатывать заготовки до 300 мм и более.

Среди недостатков: значительная зона термического воздействия, широкий рез, а минимальное расстояние между двумя резами — 10 мм. Качество резки во многом зависит от состояния поверхности материала.

Другие способы: гидроабразивный и электроэрозионный (проволочный)

Гидроабразивная резка — единственный способ, технология которого предусматривает наличие воды. В основе метода — использование струи с абразивными частицами кварцевого или гранатового песка определенной фракции. При скорости струи 800-1200 м/с, ее кинетическая энергия преобразуется в механическую силу резки.

Гидроабразивный метод применяют для раскроя камня, плитки, стекла, листа металла толщиной до 300 мм, поролона, резины, пластика и т.д.

Преимущества:

- Возможность автоматизации процессов.

- Отсутствие термического воздействия на заготовку исключает деформацию кромки или всей заготовки, изменения в структуре материалов или выгорание легирующих элементов.

- Качество, геометрия. Обеспечивает резку сложных контуров любой кривизны. Образуется чистый разрез без продуктов пригорания или оплавления.

- Минимум отходов. Ширина разреза — до 1,5 мм с минимумом отходов.

- Экологичность, безопасность. Отсутствуют выбросы газа или токсичные испарения, а использованные гранатовый песок и вода подлежат вторичной обработке.

Недостатки гидроабразивного способа:

- Значительная стоимость гидроабразивного раскроя по сравнению с остальными способами.

- Высокая потребность в дорогих расходных материалах — абразиве, а также быстрый износ рабочих деталей установки.

- Низкая скорость обработки тонколистовой стали.

Электроэрозионная проволочная обработка — это еще один метод раскроя металла. Отличается высокой точностью — 5-10 мкм. Позволяет производить раскрой заготовок толщиной 1 000 мм. Кроме этого, возможна пакетная резка листов малой толщины, а также гофрированных материалов.

Главный недостаток — низкая скорость резки.

Сравнение современных методов раскроя листа на детали

Для удобства, сравним перечисленные методы по ключевым технологическим, экономическим параметрам — максимальной толщине обрабатываемого материала и общей стоимости раскроя. Сравнительная оценка этих факторов поможет быстро определить, какой способ наиболее целесообразен для конкретного производственного задания.

Таблица сравнения методов

Ingro: экономичный раскрой металла для вашего производства

Рациональное использование металлопроката сегодня — не просто вопрос экономии, а стратегическая необходимость. В Ingro вы получаете комплексное решение для повышения эффективности производства — от аудита конструкторской документации до поставки готового заказа.

Получите расчет стоимости за пару кликов на нашем сайте. Подберем оптимальный метод раскроя под конкретные задачи и передадим заказ на проверенное производство.